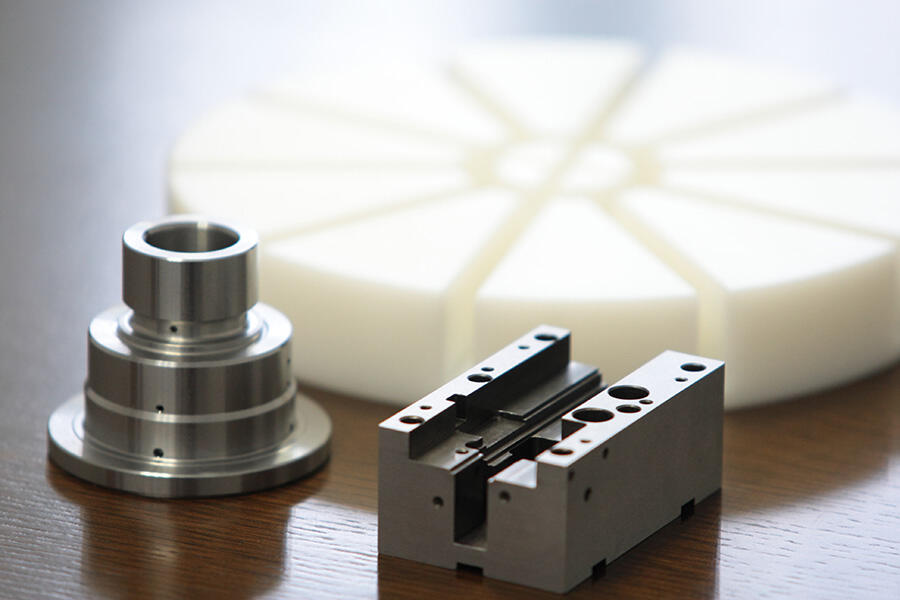

シンセメック株式会社は、精密機械の部品からカボチャのカットマシン、自動車製造のオーダーメイド装置までお客様の「あったらいいな」に応えてあらゆるものを形づくる企業。自動車部品製造会社の組み立てラインを丸ごと手掛けた実績も持っています。同社は全国でも珍しい自社一貫生産体制で、社内には設計や機械加工、電気制御などものづくりの各分野のプロが勢ぞろいします。

もともと精密機械部品のみを製造する企業だった同社。現在の自社一貫生産体制に切り替える準備を始めたのは30年ほど前のことです。この先パーツづくりだけでは企業としての成長が見込めず、質の高い仕事につながらないと、設計や電気制御など各分野のプロも増員。以来、設備も徐々にそろえて機械装置の考案・設計から部品の製造、組み立て、制御、更にメンテナンスまで、ものづくりに必要なすべてのセクションを整えました。

一般に設計はA社、加工はB社、組み立てはC社...と依頼しなければならないところ、同社はすべて社内で完結。仕様の変更や修理の対応にも小回りがきく上、何社にもわたるコストを一括できるので製造費用もリーズナブルに抑えられるのが特徴です。オーダーメイドの装置づくりは製造業界で評判になり、今や3000台以上の「世界に一台の機械」が世界中で活躍しています。さらに平成25年には、同社がつくり出した「カボチャ乱切り機」がものづくり日本大賞で優秀賞を受賞したのです!

クリーンでスタイリッシュな機械加工現場。

さて、同社内でまず訪れたのは、機械加工に特化した「マシンセンター」。機械加工の現場と言えば油の匂いが漂い、金属の粉じんが舞っている...と思いがちですが、その現場はイメージと真逆のクリーンな環境。コンピューターが搭載された機械がズラリと並ぶ、スタイリッシュな雰囲気です。

「最近は素材を自動で加工する機械を扱うのが主流。手作業で金属を切削するような職人は当社でも一握りです」。フィギュアの原型をつくる異色の仕事から一転、機械加工の世界に飛び込み、同社に転職したという、製造部加工グループの森健太郎さんが話を聞かせてくれました。

「工程のある一部を担うだけでなく、自社一貫生産体制でゼロから『世界に一台の装置』を生み出すスタイルに興味がありました。自分たちがつくったものが何に使われ、どう世の中に役立つのか仕事の成果を実感しやすいと思ったんです。さらに当社にはフライスや穴あけなど数々の作業を一台で行えるマシニングセンターを中心に、研削機やワイヤーカッターなど加工機械の種類も実に豊富。それらを扱うことで、幅広い技術が身に付くところも魅力的でした」

機械が自動で加工する現場での「人の役割」とは?

「いくらコンピューターでも一枚の金属の板をどのような手順で加工するのが高効率なのかという工程までは計算できません。A地点からB地点まで金属を切削するにも奥からスタートするのか手前からか、曲線を描く場合はどれくらいの角度をつけるか、機械にどう動いてもらうか指示を出すのが僕らの仕事。加工の仕方や刃の選び方によって作業時間がガラリと変わる...そこが腕の見せ所でもあり、面白みでもあるんですよ」

加工時の熱で素材が変形してしまったり、刃が壊れてしまったりすることは日常茶飯事。昼間に切削の工程を設定して夜の内に自動で作業を済ませようとしたところ、翌朝出社したら機械が途中で止まっていて、その日の予定が総崩れしたこともあるのだとか...。

「機械加工の基本は切削作業。最も怖い失敗が『削りすぎ』です」と話す森さん。取り返しのつかないミスを防ぐためにはミクロン単位で少しずつ削っていくのも一つの方法なのだそう。とはいえ、何度も試すことは、時間のロスにつながります。素材や仕様に対するベストの答えを導き出せるようになるには、やっぱり経験を積むしかなく...。

「ただ、当社の場合は設計者が社内にいるので加工しやすい寸法に変えてもらったり、誤差をカバーしてもらったり、かなり助けてもらえます」

重要な持ち場を任された期待に応えたい!

森さんが主に扱っている五軸加工機。従来の左右・上下・前後の三軸の動きに縦回転と横回転の二軸も加え、さまざまな角度から加工ができる最新の機械です。本来は工程をいくつも踏まなければいけない複雑な形でも、わずか一回の工程で作業を終えられることもありますが、どう削るかを立体的にイメージするのは至難の業。まだまだ使いこなせずにいて...という森さんですが「重要な持ち場を任せてくれた期待に応えなきゃ!」と笑顔を見せます。

そんな森さんに、仕事が楽しいと思う瞬間について聞いてみました。

「まだ楽しむ余裕がないというのが本音(笑)。当社の製品はオーダーメイドがほとんどで、しかもお客様の要求はハイレベル。休日にどう加工すべきか頭を悩ませることもありますが、裏を返せばマンネリ化することはありませんし、得られる経験値は非常に高いと思います。道のりは長いですが、もっともっと腕を磨いて、先輩からも後輩からも『一緒に仕事がしたい』と言われる技術者に成長していきたいですね」

つくり手にとって大切なのは「モノが好き」という気持ち。

ものづくり企業というと、理系出身者が多そうなイメージがありますが、同社では文系出身者や女性技術者も多く活躍しています。その理由を業務部リーダー・島谷佳代さんに尋ねると...。

「つくり手の素養に大切なのは、モノが好きかどうか。『この金属はどう削られたんだろう?』とか『お客様先でどう役立つ機械だろう?』という興味が技術や専門知識を学びたいという積極性につながり、自然と実力が増していくんだと思います。

当社は『変わらないことは最大のリスク』という考えのもと、常に新しいことに挑戦していく社風です。製品はすべてオーダーメイドで『初めての仕事』ばかりですから、先輩にアドバイスを求めても明確な答えが返ってこないケースも多いはず。そういった中でいつも自ら考え、自ら仕事の筋道を立てなければならない環境なので、成長度合いも大きいのです」

機械・電気・製造が密に連携を取りながら製品をつくり上げる自社一貫生産体制を取る同社。何より部署間の垣根を低く保つことが大切です。コミュニケーションを深めるためにも、ご家族を招いてのBBQやボウリングなどイベントも盛りだくさん。社内見学も大歓迎とのことですよ!

※掲載されている情報は、取材時の2015年4月のものです。

- シンセメック株式会社

- 住所

北海道札幌市西区八軒10条西12丁目1番30号(本社)

- 電話

0133-75-6600

- URL