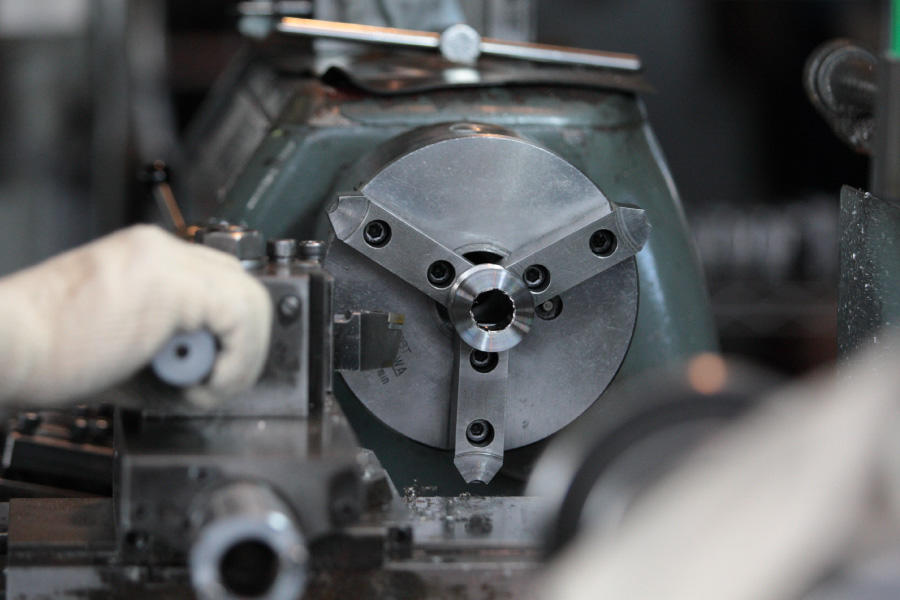

漁業が盛んな函館市のすぐ隣、北斗市で舶用のクラッチやブレーキ、ほたて養殖に使うクレーンなど多様な製品を手掛けている株式会社菅製作所。クライアントの用途や船の大きさに合わせ、設計図を引くところから一つひとつの部品をオーダーメイドしている会社です。その加工技術は各方面から評価を得ており、「菅じゃなきゃダメだ!」という昔からの漁師さんもいるそう。信頼の厚い製品を生み出している同社のモノと人にフォーカスします。

高い技術力で、高性能かつ耐久性の高いモノづくりを実現。

株式会社菅製作所は昭和21年創業。漁船用の焼玉エンジンを修理する鉄工所のような役割を担い、海に生きる人の仕事を支えてきました。そこから徐々に業務の範囲を広げ、オリジナルの漁船用拡張式クラッチを開発。顧客からはその高い技術力が評価されています。

同社のモットーは「創造アシスタント企業」。クライアントが望むものに対して仕様をすり合わせ、舶用のクラッチやブレーキ、クレーンを『一品生産』しているのが特徴です。

耐久性が高く、ランニングコストも抑えられるように設計。価格設定はやや高めながら、長い目で見てコストダウンに繋がるというのも信頼を得ている理由のひとつです。平成5年には同社の加工技術を生かして、研究開発支援用の真空装置にも着手。大学や企業など最先端の研究室で宇宙空間と同様の環境をつくり出す『菅製』の機械が活躍しています。

オーダーメイドで舶用製品を!

旋盤やフライス盤、ボール盤など金属加工の機械が並ぶ工場で出迎えてくれたのは、製造部課長の青塚正巳さん。キ~ンコ~ンカ~ンコ~ン。学校のようなチャイムが流れるとスタッフの休憩時間。大切な休憩の合間にお話しを聞きました。

「僕たち製造部のスタッフは体が資本。あまり無理しないように休憩はしっかりとってもらうようにしています」と青塚さん。

製造部課長の青塚正巳さん。

製造部課長の青塚正巳さん。

青塚さんは、工業高校卒業後に入社して社歴20年以上。自身の父親が漁師で漁船を持っていたことから、舶用の機械にはもともと興味があったそうですが、面接で工場を見学した際にモノづくりのカッコ良さに一気に惹きこまれたと言います。

「でも、いざ勤めてみると『働くのって大変だな』と。まず鉄の重たさにビックリしましたし、毎日の力仕事にヘトヘトになりました」

ベテランの青塚さんですが、「僕なんてマダマダ。社歴40年を超える大・大・大ベテランもいますから恐れ多い」と言います。技能職の理論やプロセスは本を読んだり、先輩に教わったりすることで学べるそうですが、腕を磨くには数を重ねるしかないと青塚さんは言います。

「コツの9割は反復です。けれど優秀な技術者と言われるには残り1割がとっても大切。それは製造の効率や製品の精度を高めるための創意工夫。ウチはライン作業ではなく、一つひとつがオーダーメイドだから発想力も必要です」

機械の使い方が発想を広げる。

工場には旋盤やボール盤、フライス盤、研削盤など10種類以上の機械が揃っていますが、金属を切削するための機械を別のものに変えてみることで作業時間が短縮されることもあるそう。

「多種多様な機械の使い方をマスターすることで発想がどんどん広がっていきます。とはいえ、僕もすべてを覚えきれているわけではありませんから、今でも毎日が勉強です。立場や年齢が違ったとしても、分からないことがあれば後輩にだって聞きますよ」

ムチャぶりにこそ、応えたい。

青塚さんは経験したことがないことでも、『やってみよう』とチャレンジする気持ちを大切にしていると言います。

「失敗してもヘコまずにすべてを吸収しようと意識すれば、飲み込みも早いんです。頑張っていれば、新しい仕事も任せてもらいやすいですしね」と青塚さん。そうやってチャレンジを繰り返すことで、設計の先輩スタッフから「設計図を描いてみたけど、つくれるかどうか分からない。でも、青塚君につくってほしい」と依頼されることも多くなったのだそう。

「複雑な図面を見るとムチャ言うなと思いますが...(笑)。けど、どうにかつくろうってむしろ燃えますよ」

また、クライアントから『良い出来だね』という言葉をもらえることが頑張りに繋がっているそう。

「何カ月もかけて仲間と和気あいあい...たまにケンカしながらもつくり上げてきた努力がようやく実ったと思える瞬間です」と青塚さん。

「隣の函館はイカ漁が盛んだから、夜の海を見ると多くの漁火が浮かんでいるんですけど、『あの中にオレのつくったクラッチで元気にエンジンが動いている船もあるんだ』って思うとシミジミしちゃいます」

腰を据えて技術を磨ける環境。

続いてお話しを聞いたのは、製造部工場長の今渕春男さん。舶用機械の修理や製造がルーツの同社ですが、先代社長が漁業の先行きを案じて研究開発支援用の真空装置をつくり始めたことが現在に繋がっていると今渕さんは言います。

製造部工場長の今渕春男さん。

製造部工場長の今渕春男さん。

「最近では真空装置が舶用機械をしのぐほどの売り上げになっていますし、当社のつくるものは今や多種多様ですが、機械を使って素材を加工するという本質は一緒。技能職は、不良品を出さないように図面を隅々までしっかりと見る力が何より必要です」と今渕さん。ここでの『見る力』とは細かい仕様上の補足まできちんと読み取れる注意力のこと。それを心掛けることでミスがグッと減るのだそう。

同社は上司や先輩との距離が近く、風通しの良い社風も自慢。朝礼の際にはテーマを決めて持ち回りでスピーチをするなど、スタッフの考えを共有するように心掛けています。さらには、仕事の流れや業務の改善について意見を吸い上げる「提案制度」も実施。

「腰を据えて技術を身につけたいという情熱のある方にふさわしい環境を整えていますので、長く活躍する人材が育っているのだと思いますよ」

同社では今後、日本ではまだ開発されていない真空や酸化膜作成などの機能を複合した装置もつくる予定とのこと。同社の目は国内はもちろん、世界のニーズもとらえています。